परिचय

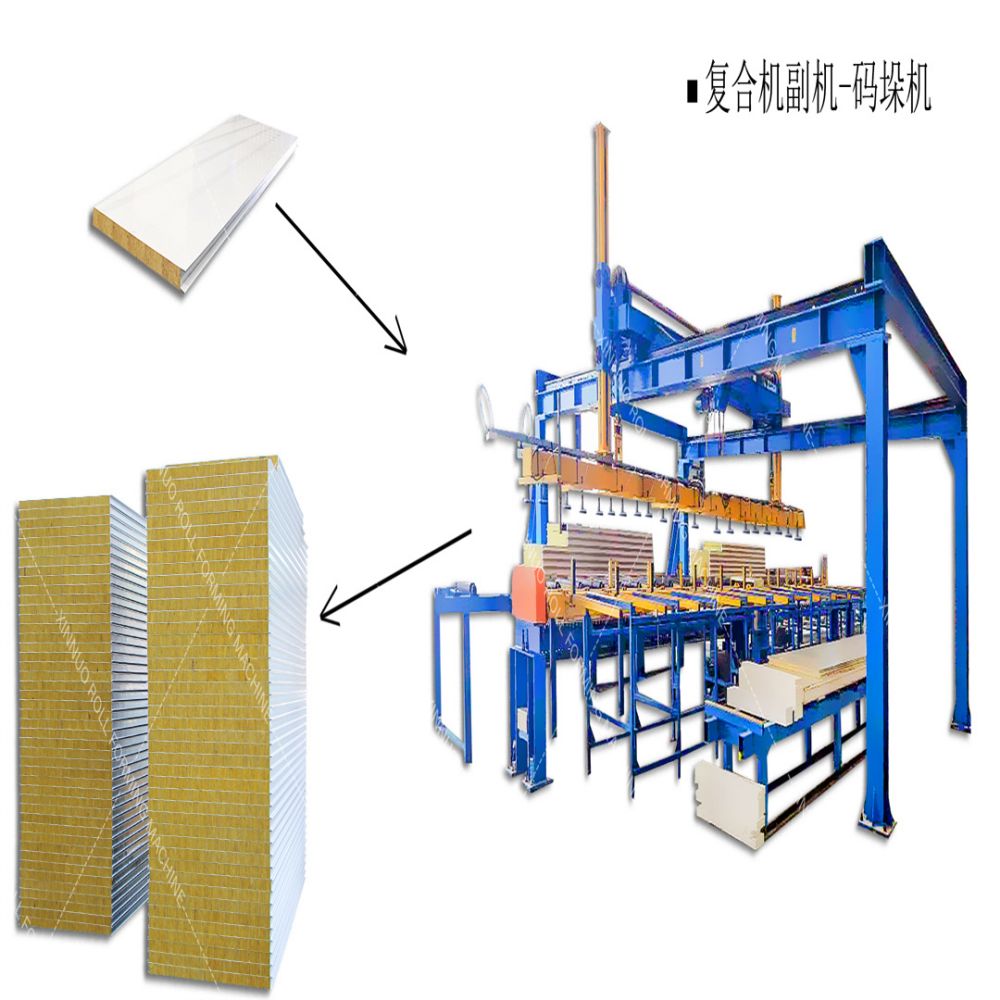

विनिर्माण की दुनिया में, दक्षता और उत्पादकता सफलता के लिए महत्वपूर्ण कारक हैं। रूफ पैनल कोल्ड रोल फॉर्मिंग लाइनों में इन लक्ष्यों को प्राप्त करने का एक प्रमुख पहलू एक उन्नत पैलेटाइज़र सिस्टम का उपयोग है। यह लेख छत पैनलों के लिए कोल्ड रोल बनाने की प्रक्रिया में पैलेटाइज़र को नियोजित करने के महत्व और लाभों की पड़ताल करता है।

1. छत पैनलों के लिए कोल्ड रोल बनाने को समझना

छत पैनलों के उत्पादन में कोल्ड रोल फॉर्मिंग एक व्यापक रूप से अपनाई जाने वाली तकनीक है। इसमें रोल स्टैंड की एक श्रृंखला का उपयोग करके धातु की शीटों को विशिष्ट प्रोफाइल में लगातार मोड़ना शामिल है। इष्टतम पैनल गुणवत्ता सुनिश्चित करने के लिए प्रक्रिया में सटीकता और परिशुद्धता की आवश्यकता होती है।

2. कोल्ड रोल बनाने में पैलेटाइजिंग का संदर्भ

पैलेटाइज़िंग से तात्पर्य आसान संचालन, भंडारण और परिवहन के लिए तैयार छत पैनलों को पैलेटों पर रखने और व्यवस्थित करने की स्वचालित विधि से है। यह प्रक्रिया शारीरिक श्रम को कम करके और त्रुटियों को कम करके उत्पादन लाइन को सुव्यवस्थित करती है।

3. छत पैनल उत्पादन में पैलेटाइज़र की भूमिका

3.1 बढ़ी हुई दक्षता:

मैन्युअल स्टैकिंग की आवश्यकता को समाप्त करके, पैलेटाइज़र छत पैनल कोल्ड रोल बनाने वाली लाइनों की समग्र परिचालन दक्षता में काफी सुधार करते हैं। वे गुणवत्ता से समझौता किए बिना बड़ी मात्रा में पैनलों को संभाल सकते हैं, जिससे उत्पादन दर में वृद्धि और तेजी से बदलाव का समय बढ़ जाता है।

3.2 सटीक स्टैकिंग:

पैलेटाइज़र सटीक स्टैकिंग सुनिश्चित करते हैं, जिससे परिवहन के दौरान गलत संरेखण या क्षति जैसी किसी भी समस्या को रोका जा सकता है। सटीकता का यह स्तर अस्वीकार और पुनः कार्य के जोखिम को कम करता है, जिससे निर्माताओं के लिए समय और संसाधनों की बचत होती है।

3.3 बहुमुखी प्रतिभा:

आधुनिक पैलेटाइज़र सिस्टम में विभिन्न छत पैनल आकार, आकार और मोटाई को समायोजित करने के लिए समायोज्य सेटिंग्स होती हैं। यह बहुमुखी प्रतिभा निर्माताओं को कई मशीनों में निवेश किए बिना पैनल विशिष्टताओं की एक श्रृंखला का उत्पादन करने की अनुमति देती है।

3.4 अंतरिक्ष अनुकूलन:

कुशल पैलेटाइज़र को इष्टतम स्टैक ऊंचाई सुनिश्चित करते हुए, पैलेट पर उपलब्ध स्थान को अधिकतम करने के लिए डिज़ाइन किया गया है। उपलब्ध स्थान का प्रभावी ढंग से उपयोग करके, निर्माता शिपिंग लागत और भंडारण आवश्यकताओं को कम कर सकते हैं।

4. पैलेटाइज़र चुनने में मुख्य बातें

4.1 गति और थ्रूपुट:

एक ऐसे पैलेटाइज़र का चयन करना जो उत्पादन लाइन की वांछित गति और थ्रूपुट के साथ संरेखित हो, महत्वपूर्ण है। एक इष्टतम विकल्प किसी भी बाधा को कम करते हुए, रोल बनाने वाली लाइन की गति को बनाए रखेगा या उससे अधिक करेगा।

4.2 स्वचालन एकीकरण:

निर्बाध उत्पादन प्रवाह के लिए, एक ऐसा पैलेटाइज़र चुनना आवश्यक है जो समग्र स्वचालन प्रणाली के साथ सहजता से एकीकृत हो। यह एकीकरण सुचारू नियंत्रण, डेटा विनिमय और वास्तविक समय की निगरानी की अनुमति देता है।

4.3 लचीलापन:

विभिन्न प्रकार के पैनल, आकार और प्रोफाइल को संभालने में सक्षम पैलेटाइज़र निर्माताओं को बदलती ग्राहक मांगों और उभरते बाजार रुझानों के अनुकूल होने की बहुमुखी प्रतिभा प्रदान करता है।

4.4 विश्वसनीयता और रखरखाव:

किसी प्रतिष्ठित निर्माता से पैलेटाइज़र चुनना विश्वसनीयता सुनिश्चित करता है और डाउनटाइम को कम करता है। नियमित रखरखाव और सेवा समर्थन से सिस्टम की दीर्घायु और दक्षता में वृद्धि होगी।

5. पैलेटाइज़र का कार्यान्वयन: केस स्टडीज़ और सफलता की कहानियाँ

उन निर्माताओं के मामले के अध्ययन और सफलता की कहानियों पर प्रकाश डालना, जिन्होंने अपने छत पैनल कोल्ड रोल बनाने वाली लाइनों में पैलेटाइज़र लागू किया है, मूल्यवान अंतर्दृष्टि प्रदान कर सकते हैं। वास्तविक दुनिया के ये उदाहरण उत्पादकता, लागत में कमी और समग्र दक्षता पर पैलेटाइज़र के सकारात्मक प्रभाव को दर्शाते हैं।

निष्कर्ष

अंत में, छत पैनल कोल्ड रोल बनाने की प्रक्रिया में पैलेटाइज़र का एकीकरण कई लाभ प्रदान करता है, जिसमें बढ़ी हुई दक्षता से लेकर सटीक स्टैकिंग और अनुकूलित स्थान उपयोग तक शामिल हैं। प्रमुख विचारों के आधार पर एक उपयुक्त पैलेटाइज़र का चयन करके, निर्माता अपनी उत्पादन क्षमताओं को बढ़ा सकते हैं और बाजार में प्रतिस्पर्धात्मक बढ़त हासिल कर सकते हैं। इस उन्नत तकनीक को अपनाने से न केवल परिचालन दक्षता बढ़ती है बल्कि परिशुद्धता और सटीकता भी सुनिश्चित होती है, जिससे ग्राहक संतुष्ट होते हैं और दीर्घकालिक सफलता मिलती है।

पोस्ट करने का समय: दिसंबर-30-2023